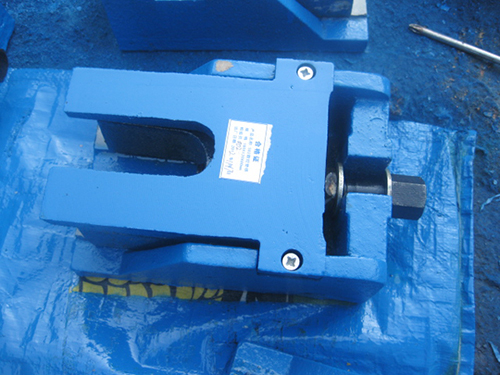

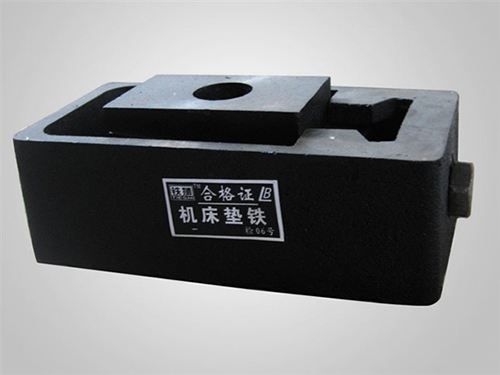

詳解機床鑄件的設計工藝

機床鑄件的設計工藝是機械制造區域中的一個關鍵環節,它直接關系到鑄件的性能、質量和生產速率。

在機床鑄件的設計過程中,需要遵循以下基本原則:

一、鑄件的設計應達到其預定的使用功能,包括承受載荷、傳遞力、保持精度和穩定性等。

二、在達到功能需求的前提下,應盡量降低生產成本,提升材料利用率,減少加工工時和能耗。

三、鑄件的設計應考慮鑄造工藝的特點和限制,如金屬的流動性、凝固順序、型砂的鑄型的制造難度等。

四、鑄件的設計應其在規定的使用條件下具有足夠的強度和長時間性,避免發生斷裂、變形等失效現象。

五、鑄件的設計應考慮環境要求,盡量減少對環境的污染和破壞,如采用潔凈、沒有危害的材料,減少廢棄物等。

機床鑄件的設計流程通常包括以下幾個步驟:

一、需求分析:明確鑄件的使用環境、功能需求、性能要求等,為后續設計提供基礎。

二、初步設計:根據需求分析的結果,進行鑄件的初步設計,包括確定鑄件的形狀、尺寸、材料等。

三、工藝性分析:對初步設計的鑄件進行工藝性分析,評估其鑄造工藝的可行性和經濟性,如金屬的流動性、凝固順序、型砂的性能等。

四、優化設計:根據工藝性分析的結果,對初步設計的鑄件進行優化,以提升其鑄造工藝的可行性和經濟性。

五、詳細設計:在優化設計的基礎上,進行鑄件的詳細設計,包括確定鑄件的準確尺寸、公差、表面粗糙度等,以及繪制詳細的設計圖紙。

六、工藝制定:根據詳細設計的結果,制定鑄造工藝方案,包括鑄造方法的選擇、模具的設計、澆注系統的設計、冷卻方式的選擇等。

七、生產準備:根據工藝方案,進行生產準備工作,如模具的制造、型砂的準備、金屬液的熔煉等。

八、生產實施:按照工藝方案進行鑄造生產,包括澆注、冷卻、脫模、清理等工序。

九、質量檢驗:對鑄造出的鑄件進行質量檢驗,包括外觀質量、尺寸精度、內部質量等方面的檢查。

在機床鑄件的設計過程中,需要關注以下關鍵要素:

一、鑄件的形狀與尺寸:鑄件的形狀和尺寸直接影響其鑄造工藝的可行性和經濟性。

二、壁厚的設計:鑄件的壁厚對其性能和質量有重要影響。壁厚過薄可能導致鑄件強度不足、易變形;壁厚過厚則可能增加鑄造難度和成本。設計時應根據鑄件的受力情況和鑄造工藝的要求,正確確定壁厚。

三、分型面的設計:分型面是鑄型在澆注過程中分離的面。設計時應考慮分型面的位置、形狀和數量,以便于模具的制造、型砂的填充和鑄件的脫模。

四、澆注系統的設計:澆注系統是將金屬液引入鑄型型腔的通道。設計時應考慮澆注系統的形狀、尺寸和數量,以確定金屬液能夠平穩、均勻地充滿型腔,避免產生鑄造缺陷。

五、冷卻方式的選擇:冷卻方式直接影響鑄件的凝固過程和內部質量。設計時應根據鑄件的材質、形狀和尺寸等因素,選擇適當的冷卻方式,如自然冷卻、強制冷卻等。

六、材料的選擇:材料的選擇對鑄件的性能和質量有決定性影響。設計時應根據鑄件的使用環境、功能需求、性能要求等因素,選擇適當的鑄造材料,如灰鑄鐵、球墨鑄鐵、鑄鋼等。

下一篇:沒有了