機床鑄件在設計制作中需要注意哪些細節?

機床鑄件在設計制作中需要注意的細節繁多,這些細節直接關系到鑄件的質量、性能、使用壽命以及制造成本。

機床鑄件設計階段的注意事項:

一、結構設計

1、對稱性:機床鑄件的結構設計應盡量采用對稱的形式,這樣不僅可以使結構受力均勻,減少變形,還可以提升鑄件的穩定性和性。

2、直線型輪廓:在零件的輪廓設計上,盡量采用直線型輪廓,這有助于簡化鑄造工藝,提升鑄造速率,同時也有利于確定鑄件的尺寸精度和表面質量。

三、壁厚設計

1、均勻性:鑄件的壁厚應盡量均勻,避免出現過厚或過薄的情況。壁厚不均勻會導致鑄造應力集中,增加鑄件開裂的風險。

2、過渡平滑:折邊或轉角處應盡量采用大的圓弧過渡,以減少鑄造應力和加工應力,提升鑄件的強度和韌性。

四、筋板布置

1、均勻有序:筋板的布置應均勻而有序,可以根據需要設計成矩形或環形等形狀。筋板的數量和位置應根據鑄件的受力特點和結構要求來確定,既要確定結構剛性,又要避免過密導致鑄造困難。

2、正確留空:在筋板布置時,應充足考慮鑄造零件的受力特點,該加筋板的地方加筋板,該留空的地方盡量留空,以優化鑄件的結構性能和減輕重量。

五、輪廓小化

在達到剛性要求和結構特點的前提下,應盡量縮小鑄造零件的體積(外形尺寸),這不僅可以節約鑄造成本,也愈便于鑄造造型(如木模設計與制作),同時可以讓零件結構愈緊湊,提升整體性能。

六、機械加工面設計

盡量減少不需要的機械加工面,對于不重要或沒有要求的表面,不要放置加工符號。這樣可以減少加工余量和加工成本,同時也有利于確定鑄件的尺寸精度和表面質量。

七、吊裝孔設置

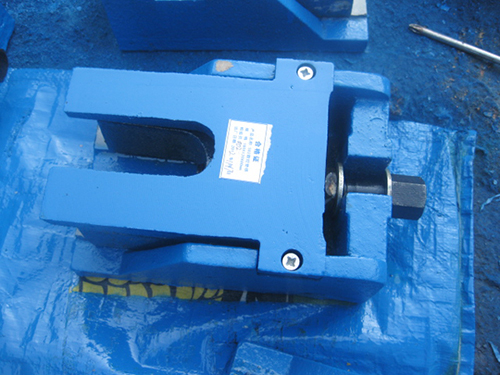

吊裝孔是機床鑄件設計中容易被忽視的細節之一。由于機床鑄件通常大且重,因此需要設置正確的吊裝孔以便于吊裝和運輸。吊裝孔的位置和數量應根據鑄件的形狀、重量和吊裝方式來確定。

八、熱處理要求

鑄件成型后需要進行熱處理以去掉鑄造內應力,提升鑄件的材質均勻性和穩定性。這一要求應作為硬性規定寫進圖紙的技術要求里面,并在與鑄造廠簽訂的合同中有所體現。

機床鑄件制作階段的注意事項:

一、鑄造工藝選擇。根據鑄件的材質、形狀、尺寸和數量等因素,選擇適當的鑄造工藝。對于單件或小批量的鑄造零件,可以考慮使用消失模鑄造;對于大批量的鑄造零件,則應考慮采用木模造型來鑄造。

二、模具設計與制作。模具是鑄造過程中的關鍵設備之一,其設計和制作質量直接影響鑄件的尺寸精度和表面質量。因此,在模具設計與制作過程中,應充足考慮鑄件的形狀、尺寸、壁厚和材料等因素,確定模具的準確性和性。

三、鑄造過程控制。在鑄造過程中,應嚴格控制鑄造溫度、澆注速度、冷卻速度等工藝參數,以鑄件的組織和性能符合要求。同時,還應增加鑄造過程中的質量監控和檢測,及時發現和處理鑄造缺陷。

后處理工藝鑄件鑄造完成后,需要進行一系列的后處理工藝,如去毛刺、打磨、噴砂、熱處理等。這些工藝的目的是進一步提升鑄件的表面質量和性能,達到使用要求。

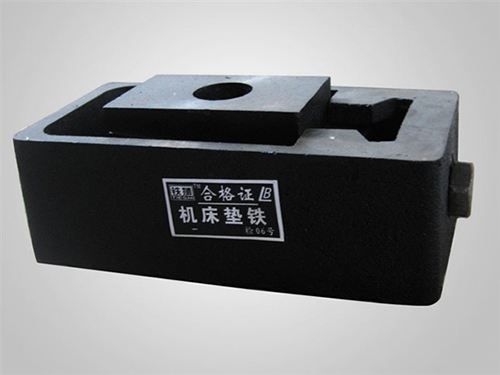

四、質量檢驗與評估。對鑄件進行質量檢驗與評估是確定鑄件質量的重要環節。質量檢驗應包括外觀質量檢查、尺寸精度檢查、內部質量檢查(如無損探傷)以及機械性能測試等。評估結果應作為鑄件是否合格的重要依據。

下一篇:沒有了